Електроерозійні роботи

на обладнанні с ЧПУ

Технолог (цитата)

“Ми завжди намагаємося робити деталі так, щоб вони мали гарний вигляд, щоб їх було приємно взяти до рук, навіть якщо цих вимог немає у кресленні.”

Електроерозійні роботи

- оцінка можливості виконання на наявному обладнанні;

- підбір заготівлі;

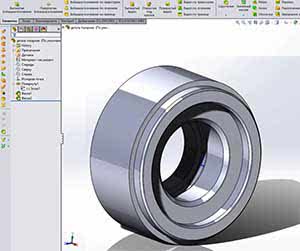

- створення програми для обробки на верстаті з ЧПУ;

- опис повного технологічного процесу виготовлення;

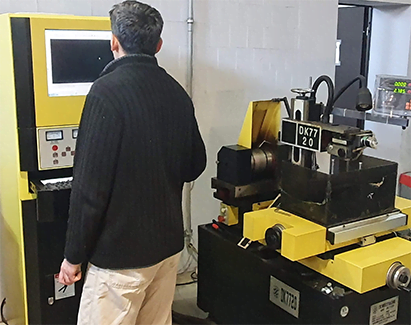

- встановлення заготовки на верстат та обробка;

- проходження ВТК

- якщо це фінішна обробка, то гова деталь відправляється на склад.

-якщо ні, вирушає на подальшу обробку на токарну або фрезерну ділянку.

Як це відбувається?

Процес виготовлення деталей на електроерозійному дротяно-вирізному верстаті.

Технологія

Заготовка

Обробка

Якість

Розглянемо це докладніше:

Технологія

Електроерозійна обробка – контрольоване руйнування електропровідного матеріалу під впливом електричних розрядів між двома електродами, тобто обробка через електричну ерозію. Один із електродів є оброблюваною деталлю, інший – електрод-інструментом. Розряди проводяться періодично, імпульсні, так щоб середовище між електродами відновило свою електричну міцність. Для зменшення ерозії електрод-інструменту для розрядів використовують уніполярні імпульси струму. Полярність залежить від тривалості імпульсу, тому що при малій тривалості імпульсу переважає ерозія анода, а при великій тривалості імпульсу переважає ерозія катода. Тому на практиці використовуються обидва способи подачі уніполярних імпульсів: з підключенням деталі до позитивного полюса генератора імпульсів (т.зв. включення до прямої полярності), і з підключенням деталі до негативного полюса (т.зв. включення до зворотної полярності). Для електроерозійного дротяно-вирізного верстата використовується перший варіант.

Заготовка

Для обробки на електроерозійному устаткуванні заготовка часто буває повністю готовою деталлю після токарно-фрезерної обробки, на якій фінішною обробкою вважається виконання методом електроерозії потрібної геометрії складних контурів, які неможливо виконати на будь-якому іншому обладнанні. Оскільки якість поверхні після цього виду обробки металу, вважається задовільною і шорсткість поверхні не перевищує норм Rz20. Деталь може вважатися готовою і бути передана на склад.

Обробка

Складається з кількох циклів:

- Написання технологом програми для верстата з ЧПУ.

- розмітка заготівлі

- безпосередньо електроерозійна обробка.

На виробництві, контроль відповідності деталей та розмірів заявлених у кресленні, здійснюється не тільки співробітниками ВТК (відділом технічного контролю), а й усіма працівниками, які беруть участь у ланцюжку виробництва: операторами, що виконують обробку та повині конролювати розміри і якщо потрібно вносити кригування в керуючу программу, майстрами, які повинні особисто перевіряти продукцію що виготовляється робітниками, технологами що перевіряють роботу керуючої програми та обладнання.

Такі дії, на початковому етапі запобігають припущення помилки, яка може зробити всю роботу даремно.

Внаслідок цього організація технічного контролю якості продукції повинна відповідати трьом умовам.

Перша умова — висока відповідальність робітників, майстрів та всіх працівників виробництва, які здійснюють той чи інший контроль за якістю виробів, та суворе дотримання технології.

Друга умова - це безперервне вдосконалення технології виробництва та технічного контролю; забезпечення та підтримка справного стану обладнання при виконанні всіх операціях, оснащення виміруючим інструментом виконавців, та постійна повірка виміруючого інструменту. Широка механізація та автоматизація процесів контролю та скорочення часу на контроль.

Третя умова - правильна організація технічного контролю, що здійснює перевірку якост на відповідність. Достатнє матеріально-технічне оснащення служби.

Чому вибрати нас?

Професійне обладнання

Власне обладнання

електроерозійної обробки з ЧПУ

Виконання супутних операцій, при виготовленні деталей, використовуючи дротяно-вирізний метод обробки.

Електроерозійні роботи в нашій компанії

Спеціалізація виготовлення деталей шляхом механічної обробки металів, вимагає виконання супутніх робіт, які дозволяють наприкінці отримати якісну продукцію. Виготовляючи наприклад зірочку для ланцюгової передачі, часто потрібно виконання паза для шпонки. Таку операцію найчастіше буває неможливо зробити на токарному або фрезерному устаткуванні, або ж це вимагатиме дорогого оснащення та інструменту. До того ж це буде займати час, який відповідно призведе до подорожчання деталі.

Укр

Укр  Рус

Рус